Inhaltsverzeichnis

3D Drucker - Grundlagenworkshop

Was ist 3D-Druck (FDM)?

FDM steht für Fused Deposition Modeling – ein schichtweises Verfahren, bei dem Kunststoff geschmolzen und aufeinander aufgetragen wird. Vorteile gegenüber konventionellen Verfahren:

- Weniger Materialabfall

- Geringere Kosten

- Einfache Programmierung

- Unbeaufsichtigter Betrieb möglich

Grundaufbau:

Ganz simpel gesprochen ist ein FDM/FFF Drucker eine miniaturisierte Heißklebepistole, die durch Motoren in drei Achsen X, Y, Z bewegt werden kann. Hierbei wird ein Faden, der auch Filament genannt wird, durch eine erhitzte Düse gedrückt. Das Filament wird dann auf einer Druckplatte aufgetragen. Hierbei wird jede Schicht aufeinander aufgebaut wie ein Backsteinhaus.

- Kartesisches Koordinatensystem (X/Y/Z)

- Hotend + Extruder (Bowden oder Direct)

- Steuerung die es ermöglicht den Druckkopf in den Koordinatenachsen zu verfahren

- Unterschiedliche Druckbetten (glatt, texturiert, Glas, Pei)

Druckverfahren im Vergleich

| Verfahren | Merkmale | Merkmale | Kosten |

|---|---|---|---|

| FDM/FFF | Kunststoff | Günstig, sicher, große Materialauswahl, gute Präzision | € |

| SLA | Kunststoff | Höchste Auflösung, aber spröde Materialien, Nachbearbeitung nötig | € |

| DLP | Kunststoff | Ähnlich wie SLA, aber schneller, da ganze Schichten gleichzeitig belichtet werden | € |

| SLS | Kunststoff | Kein Stützmaterial nötig, belastbare Teile, auch komplexe Geometrien möglich | €€ |

| SLM | Metall | Industrielles Verfahren, voll funktionsfähige Metallteile, extrem stabil und präzise | €€€ |

Beispiele im Space:

| Drucker | Schwierigkeit | Betriebssystem | Slicer | Typ |

|---|---|---|---|---|

| BambuLab P1S | Einsteiger | Hersteller | BambuStudio/OrcaSlicer | FDM |

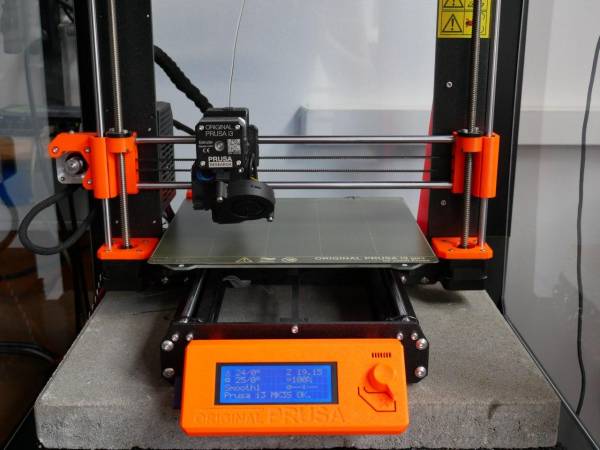

| Prusa i3 MK3S | Vorkenntnisse vorhanden | Hersteller | PrusaSlicer/OrcaSlicer/Cura | FDM |

| Ender 5 Plus | Erfahren | Klipper | PrusaSlicer/OrcaSlicer/Cura | FDM |

| Voron V2 - 350mm | Erfahren | Klipper | PrusaSlicer/OrcaSlicer/Cura | FDM |

Slicer:

Ein 3D-Druck-Slicer ist ein Programm, das ein digitales 3D-Modell (z. B. im STL-Format) in eine für den 3D-Drucker verständliche Sprache – den sogenannten G-Code – übersetzt. Dabei wird das Modell in viele horizontale Schichten (engl. „slices“) zerlegt. Der Slicer berechnet anschließend den genauen Bewegungsablauf des Druckkopfs, die Temperatur, die Materialmenge und weitere Druckparameter.

Zusätzlich können im Slicer wichtige Einstellungen vorgenommen werden, z. B.:

- Schichthöhe (für Detailgrad)

- Füllung des Bauteils (Infill)

- Druckgeschwindigkeit

- Stützstrukturen für Überhänge

Erst nach dem „Slicen“ kann der Druck auf dem 3D-Drucker gestartet werden. Der Slicer ist somit das Bindeglied zwischen 3D-Modell und physischem Objekt.

PrusaSlicer

Der PrusaSlicer eignet sich besonders gut für Einsteiger, bietet aber auch viele Profi-Funktionen. Er wurde von Prusa speziell für deren Drucker entwickelt, funktioniert aber auch mit vielen anderen Geräten. Besonderheiten:

- Übersichtliche Oberfläche

- Sehr gute Voreinstellungen für viele Drucker und Materialien

- Direkte Integration mit Prusa-Druckern (z. B. MK3S, MINI, XL)

PrusaSlicer Guide: https://wiki.vspace.one/doku.php?id=ausstattung:labor:3d_drucker:prusaslicer

OrcaSlicer

OrcaSlicer basiert ursprünglich auf BambuStudio, ist aber ein Open-Source-Fork mit zusätzlichen Funktionen. Er eignet sich gut für Drucker verschiedenster Hersteller – insbesondere CoreXY- und Klipper-Drucker. Besonderheiten:

- Fokus auf Performance und viele Feinjustierungen

- Automatische Kalibrierung mit unterstützten Geräten

- Schnelle Entwicklung durch Community

- Unterstützung für Input Shaping, Pressure Advance etc.

- Gute G-Code-Vorschau mit Echtzeit-Temperaturanzeige

GitHub-Projekt: https://github.com/SoftFever/OrcaSlicer

BambuStudio

BambuStudio ist der offizielle Slicer für BambuLab-Drucker (z. B. X1C, P1P, A1). Er wurde speziell auf diese Drucker abgestimmt und unterstützt viele ihrer einzigartigen Features. Besonderheiten:

- Nahtlose WLAN-Verbindung zum Drucker

- Live-Videostream & Druckfortschritt direkt im Slicer

- Automatisierte Druckbett-Kalibrierung & Material-ID

- Multimaterialfähig mit AMS (Automatic Material System)

- Eingeschränkter Support für Fremddrucker

Cura

Cura ist einer der bekanntesten und am weitesten verbreiteten Slicer – entwickelt von Ultimaker. Er eignet sich sowohl für Einsteiger als auch für Fortgeschrittene. Besonderheiten:

- Riesige Community & Plugin-Ökosystem

- Unterstützt nahezu alle 3D-Drucker

- Viele Profile für Drittanbieter-Drucker vorhanden

- Sehr flexibel durch individuelle Druckeinstellungen

- Oberfläche weniger modern als PrusaSlicer oder Orca (ein bisschen Klobig und verschattelt)

Vor dem 1. Druck

- 3D Model entweder konstruieren oder herunterladen

- Materialwahl beachten: PLA, PETG, ABS, ASA, FLEX/TPU

- Drucker aussuchen je nach Material und dementsprechend Slicer

- Bett reinigen (Isopropanol, kein Glasreiniger langfristig)

- SD-Karte vorbereiten und einlegen

- Drucker starten und beten das alles glattgeht

Welches Filament soll ich nutzen?

PLA und PETG als unsere Hauptmaterialien haben jeweilige Vor- und Nachteile. Aber lassen wir hierzu einfach mal die Experten sprechen: Prusa MAterial Guide (DE)

Welches Sheet soll ich nutzen?

Kompatibilitätsmatrix:

| Material | Druckschwiergkeit | Temperaturstabil bis | UV-Beständig | Glatt / Smooth PEI | Texturiert |

|---|---|---|---|---|---|

| PLA | Leicht | ca. 55C° | Nein | Empfohlen | Ok |

| PETG | Leicht | ca. 70C° | Nein | Ausdrücklich untersagt! | Empfohlen |

| ABS | Schwer | ca. 90C° | Nein | Ok | Empfohlen |

| ASA | Mittel | ca. 90C° | Ja | Ok | Empfohlen |

| TPU | Schwer | ca. 55° | Nein | Nein | Empfohlen |

Das Texturierte Sheet ist hauptsächlich für PETG gedacht funktioniert aber mit etwas Fummelei auch für PLA. Bitte auf keinen Fall PETG auf dem glatten PEI Sheet drucken! Unter Umständen schweißt ihr hier eueren Druck unwiederbringlich auf das Sheet!

Fehlgeschlagner Druck?

Wieso löst sich die erste Schicht ab?

Das kann mehrere Gründe haben:

PLA auf texturiertem Sheet

Das texturierte Sheet ist dafür gedacht, dass sich die gedruckten Teile (besonders aus PETG) leicht ablösen lassen. Da PLA ein Material ist, welches stark dazu neigt sich beim abkühlen zu verwinden, begünstigt die texturierung ein ablösen.

Druckhöhe

Eine suboptimale Druckhöhe kann ebenfalls dazu führen. In diesem Fall sollte der Z-Achsen-Offset manuell vorgenommen werden, was sich auch während einem Druck machen lässt.

Schmutziges Sheet

Fette und Staub auf dem Druckbett verhindern eine gute Adhäsion. Also sollte das Sheet vor jedem Druck ordentlich mit Isopropanol und einem sauberen Wischtuch gereinigt und danach nicht mit bloßen Fingern angefasst werden.

Dünne Ecken und Kanten der gedrucken Objekte

Dünne Ecken oder Kanten neigen dazu sich sehr stark abzulösen. Hier kann unter Umständen nur das Hinzufügen einer Schürze (eng. Skirt) im Slicer helfen, was allerdings andere Nachteile mit sich bringt.

Warum trennen sich meine Schichten voneinander / in Fäden auf?

In diesem Fall wird vermutlich ein altes Filament gedruckt welches unter Umständen durch die lange Stehzeit feuchtigkeit aufgenommen hat. Oft hilft hier ein langsames erhöhen der Drucktemperatur, solange bis sich das Problem gelöst hat.

Hilfe das Ding rattert ganz laut, was ist da los?

Vor jedem Druck richtet sich die Extrudereinheit in alle Achsen aus und misst die Höhe zum Bett. Dabei hängt die korrekte Höhenabweichung vom Drucksheet ab, das texturierte bspw. ist zwar minimal höher aber in der Regel muss die erste Schicht mehr an das Material gedrückt werden. Dabei kann eine der Achsen unter Umständen leicht blockieren und fälschlicherweise einen Anschlag registrieren. Das bemerkt man schnell, wenn bei Druckbeginn zur Nullposition gefahren wird und die Achsen am Anschlag ankommen und durchdrehen (zu Bemerken am unangenehmen Rattern!). In dem Fall sollte der Druck abgebrochen und nach einem abwischen des Staubs von den Linearführungen der jeweiligen Achse (meistens die Horizontalachse bzw. Y) mit einem sauberen (!) Tuch abgewischt erneut gestartet werden.

Nützliches

Erweiterte Tipps für deine Projekte

Hier sind 3 Techniken mit denen du deine Projekte verbessern und optimieren.

- Print-in-Place: bewegliche Teile direkt druckbar (z. B. Scharniere)

- Pause-Funktion: Einlegen von Magneten, Muttern etc. möglich

- Heatinserts: Gewindeeinsätze für dauerhafte Belastung, besonders beliebt bei Bastelprojekten

Tools

- https://github.com/akaJes/marlin-config/releases | Marlin Config Tool

- https://github.com/Elenedeath/HE3D-Firmware | Marlin FW f. HE3D

- https://www.repetier.com/firmware/v100/index.php | Marlin Config Tool 2

- http://hacker3000-data.bplaced.net/vspace.one/ | HACKER3000 Config / Testprints

Slicer:

3D/STL/CAD Downloaden

3D Drucker - BambuLab

Ausstattung

Vor Anwendung beachten

3D Drucker - Prusa i3 MK3s

Unser Prusa ist dazu gedacht möglichst Plug-n-Play für jeden zu sein!

Mit dem PrusaSlicer und den mitgelieferten Standardeinstellungen lassen sich bereits sehr gute Ergebnisse erzielen. Für Mitglieder gibt es den Slicer auch bereits auf den Rechner im Maschinenraum.

Wer eine schnelle Druckzeit der absolut Perfektion vorzieht, sollte mit den Geschwindigkeitseinstellungen rumspielen. Ein solches Setting von uns wird ggf. noch hier hochgeladen.

Ausstattung

Unser Prusa ist in der Standardkonfiguration und soll auch so bleiben um ihn möglichst einfach nutzen zu können. Wichtigste oder abweichende Merkmale:

| Teil | Beschreibung |

|---|---|

| Nozzle | 0,4 mm |

| Sheet | Auswahl zwischen Smooth und Textured |

Anleitung

Ein Blick in die Anleitung bzw. Schnellstartanleitung sollte von Beginnern vor dem Drucken bei uns auf jeden Fall geworfen werden. Diverse Anleitungen und Anleitungsvideos direkt von Prusa gibt es hier!

Vor Anwendung beachten

Solltest du nicht wissen, wie der Punkt umzusetzen ist frage ein Mitglied, scrolle weiter zum FAQ oder schaue in der verlinken Anleitung.

- Sicherstellen, dass das korrekte Druckbett am Bildschirm des Prusa ausgewählt ist, denn bei uns stehen zwei einfach magnetisch austauschbare Metallsheets zur Auswahl bereit (Smooth PEI + Textured/Powdercoated).

- Das aktuell eingeführte Filament überprüfen und die mit der entsprechenden Temperatur drucken bzw. davor gegen das Gewünschte austauschen. (Pro Tipp: Meistens stehen Materialart und die empfohlene Temperatur auf der Rolle drauf)

- Blockiert eine der Achsen nach Druckbeginn schaue bitte runter in der FAQ bei „Hilfe das Ding rattert ganz laut, was ist da los?“ nach.

- Beim Druck kann das Gehäuse zum Schutz vor Temperaturschwankungen und Staub geschlossen werden.

Filamente

Zur Auswahl stehen im Space bereits diverse Filamente zur Verfügung.

In der Regel zur Verfügung stehen:

- Prusament PLA

- Schwarz

- Orange

- Prusament PETG

- Schwarz

- Orange

- Diverse NoName und Verbatim Reste von unseren vorherigen Druckern

FAQ / unsere Learnings

Bis 2023 hat der Drucker immer zuverlässige Dienste geleistet und ohne Probleme durchgehalten.

Durch ablösungen vom Druckbett und dadurch entstehende Plastikklumpen müsste das Hotend, die Heizkapsel und der Thermistor schon mehrfach repariert bzw getauscht werden.

Das größte Learning stand 2024 ist das die Linearführungen von Prusa zwar einbaufertig sind, aber nicht ewig durchhalten. Diese waren so verschlissen das wir diese austauschen.

Um den Problemen welche durch die Rückstände der Lagerfertigung und des während des Fertigungsprozesses eingebrachten Korrosionsschutz entstehen entgegen zu wirken wurden die neuer Lager wie folgt behandelt

-Ultraschallreinigung in Petroleum zur Lösung von Fett und Korrosionsschutz -Reinigung in Isopropanol zur Entfernung der Petroleumrückstände -Schmierung der Lager in HLP46 Hydrauliköl

Es wurde sich für Hydrauliköl als Schmiermittel entschieden da dieses gegenüber Fetten deutliche Vorteile hat wie:

-Besserer Korrosionsschutz -Vorteile bei Geleitbewegungen und kleinen Movements (verhindern von „wegschieben“ des Fetts) -Besserer Verteileigenschaften und verhindern eines „auf schwimmen“ der Kugeln bei schnellen langen Movements -Einfacher nachzuschmieren und aufzutragen -Großes Additivpackage